折点氯化法和化学反应法对监测、控制设备要求很高,目前国内很少采用,对氨氮的物化处理国内通常采用吹脱法,因此,物化结合生化的氨氮综合强化处理工艺在国内可简单地理解为“吹脱+生化”法。

项目采用“吹脱+生化”法通常具有如下缺点:

◇溢出氨气,造成氨的二次污染。

◇反复调整PH值,酸碱消耗量大。

◇冬季废水温降大,影响后续生化效果。达到60%去除率需要交换风量500~2000m3·气/m3·水,低值对应PH值12,高值对应PH值10。

◇规模适用范围窄。吹脱法处理氨氮规模不大于50m3/h,否则不经济,也影响处理效果。按一般工程规模举例,空气流速按液泛速度的60%(常规取值)计算,*小通风量条件下(PH值需调至12以上)也需要8.8m直径的吹脱塔,布气和布水均无法均匀,肯定造成短流,使吹脱效果大大下降。以多台并联形式弥补时需要34台3m直径的吹脱塔,规模过大,结合后续工艺将出现头重脚轻的味道。大通风量更甚,需要17.6m直径或并联的136台3m直径的吹脱塔。

二、生化法去除氨氮

纯生化工艺处理氨氮废水工艺成熟,技术稳定,但是——不是所有的生化工艺均适用于废水的脱氮处理,在进行废水氨氮去除过程中应有选择的使用。

生物脱氮是利用自然界的氮循环原理,采用人工控制的方法予以实现的。具体过程为:污(废)水中的有机氮在好氧条件下离解成氨氮,而后在硝化菌的作用下转化为硝酸盐氮(这个阶段称为好氧硝化);随后在缺氧条件下,反硝化菌作用并由碳源提供能量,使硝酸盐氮部分变成氮气逸出(这阶段称为缺氧反硝化)。整个生物脱氮过程就是氮的分解还原反应,反应能量从有机物中获取。在硝化与反硝化过程中,影响其脱氮效率的因素主要是温度、溶解氧、PH值、碱度以及反硝化所需碳源等。生物脱氮系统中硝化菌增长速度缓慢,所以要有足够长的污泥泥龄。反硝化菌的生长主要在缺氧条件下进行,并且要有充裕的碳源提供能量才可促使反硝化过程顺利进行。

所有生物脱氮工艺均基于A/O(缺氧/好氧,或是反硝化/硝化)原理,目前常用生物脱氮工艺主要有:A/O、IMC等。

◆A/O脱氮工艺

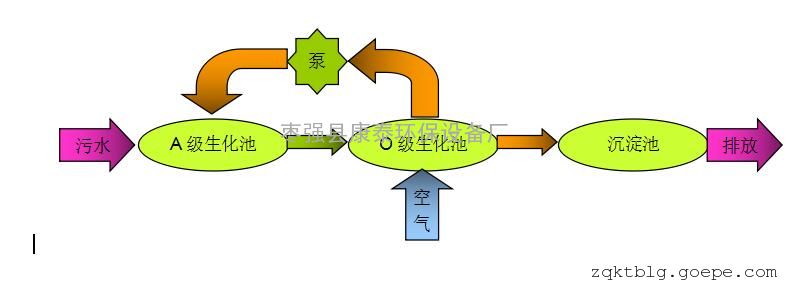

通常所说的A/O工艺为连续进水、连续排水的缺氧反应池与好氧反应池分别独立的活性污泥系统或接触氧化系统。其特征是缺氧池与好氧池分别设置(空间分隔),相互隔离互不干涉,通常缺氧池设置在好氧池前,称为“前置反硝化工艺”。为达到反硝化的目的,A/O脱氮工艺需要大量好氧池出水回流至缺氧池前端。其简要工艺过程如图

从上述流程可以看出:要提高A级池反硝化脱氮效率,回流液提供的硝态氮越多越好。提高硝态氮的量有两钟方法,一是增加回流比(回流比计算见下文),二是提高硝态氮浓度。提高回流比有可能造成A级池的富氧化,破坏反硝化环境,降低反硝化率,同时也增加了动力消耗。O级池排至沉淀池和回流至A级池的水质相同,提高硝态氮浓度则意味着出水含氮(主要为硝态氮)升高,直接导致出水超标。因此,A/O工艺脱氮是有限度的,其脱氮效率通常不超过85%。

回流比的计算:

原废水NH3-N平均为260mg/L,出水标准NH3-N≤15mg/L,BOD≤20mg/L。回流比R可由下式计算:

(NH3-N)0——进水氨氮浓度(260mg/L);

(NH3-N)e——出水氨氮浓度(15mg/L);

(NO3-N)e——出水硝态氮浓度(20÷1.14=17.54mg/L)。

注:1mg/L的NO3-N引起BOD值为1.14mg/L,出水BOD≤20mg/L。

按进水氨氮浓度260mg/L计算,则可计算出R=13(理论值),实际回流比将大于15,当此生产废水采用A/O工艺所需的回流量相当大,处理流量为10m3/h时,回流量将至少达到150m3/h,动力消耗巨大。另外,由于大量好氧水的回流,可能干扰缺氧池的缺氧环境而影响反硝化效果,所以必须增大缺氧池容积。按缺氧环境下反硝化反应时间3h计,将回流量计算在内,估算缺氧池容积至少为461m3,相当与正常流量停留时间46h。

从目前运行的工程实例来看,传统A/O工艺通常被成功应用于低浓度含氨氮废水的处理,如生活污水、城市污水处理厂等,应用于氨氮浓度超出100mg/L废水时的成功先例不多,且投资较高,突出的问题是氨氮去除率难以达到90%,同时系统不太稳定,在出现硝态氮累积时易造成污泥体系各菌群的比例失调。

◆IMC

IMC工艺为传统SBR工艺的变形工艺,是近年发展起来的一种先进的预批式除磷脱氮处理法,该处理工艺集反应池、沉淀池为一体,间歇进水,间歇反应,停气时污水沉淀撇除上清液,并排出剩余污泥,成为一个周期,周而复始。

进水阶段:废水进入IMC池的阶段,通常为一个运行周期的开始。

反应阶段:反应阶段又分两种阶段:曝气和搅拌,两个阶段依次反复数次。

曝气阶段:也称硝化阶段。由曝气系统向反应池供氧,此时有机污染物被微生物氧化分解,同时污水中的NH3-N通过微生物的硝化作用转化为NO3--N。

搅拌阶段:也称反硝化阶段。此时停止曝气而继续搅拌,使泥水充分混合,微生物利用水中剩余的DO进行氧化分解,反应池逐渐好氧状态向缺氧状态转化,开始进行反硝化反应。

沉淀阶段:停止搅拌,池中泥水静止分离,活性污泥逐渐沉到池底,上层水逐渐变清。

滗水阶段:沉淀结束后,置于反应池末端的滗水器开始工作,自上而下逐渐排出上清液。此时,反应池逐渐过渡到厌氧状态继续反硝化。

闲置阶段:闲置阶段即是滗水器上升到原始位置阶段,通常为一个运行周期的结束。

在IMC处理工艺中,硝化和反硝化在同一池内进行,不需要好氧废水的回流,因此理论上脱氮效率可无限接近于100%。IMC工艺运行方式十分灵活,通过控制供氧量使运行环境在兼氧和好氧之间不断变换,这时可以将IMC工艺看成多个A/O工艺的串联组合体,所以能够保证很高的脱氮效果。实践表明,IMC工艺的脱氮效率可以达到99%以上,只要设计和运行得当,完全可以保证本项目废水达标排放。

IMC工艺的特点是:

◇由于IMC法中,集曝气、沉淀同一池内,节约了沉淀池和污泥、污水回流系统,所以占地省、运行费用低、设备简单、维护方便;

◇IMC池运行比较灵活,各阶段的转化通过时间控制,可随需要任意更改,以满足不同水量、水质、处理要求的需要;

◇由于每次滗水只排出池中少量达标废水,其它剩余泥水对进水有很强的缓冲功能,因此IMC法的抗冲击负荷能力很强,对原污水水质、水量变化的适应能力较高;

◇由于运行方式模块化、程序化,因此比较容易实现自动化控制。

另外IMC还有以下优点:

◇根据反应动力学理论,生物作用于有机基质的反应速率与基质浓度呈一级动力学反应,IMC是按时间推流的,即随着污水在池内反应时间的延长,基质浓度由高到低,是一种典型的推流型反应器。从选择器理论可知,其扩散系数*小,不存在浓度返混作用。在每个运行周期的充水阶段,IMC反应池内的污水浓度高,生物反应速率也大,因此反应池的单位容积处理效率高于完全混和型反应池以及不完全推流式反应池 。

◇由于IMC反应池内的活性污泥交替处于厌氧、缺氧和好氧状态,因此,具有脱氮除磷的功效。A/O法要使脱氮率达到75%以上,其污泥回流量须为数倍的进水量,动力消耗很大,而IMC法则不同,由于运行是在同一反应池内进行的,无污泥回流量但池内污泥浓度*大,因此,IMC法的脱氮效率不但高而且稳定。

◇IMC法的运行效果稳定,既无完全混和型反应池中的跨越流,也无接触氧化法中的沟流。

◇IMC反应池在运行初期,池内BOD浓度高,而DO浓度较低,即存在着较大的氧传递推动力,因此,在相同的曝气设备条件下,IMC可以获得更高的氧传递效率。

◇IMC反应池中BOD浓度梯度的存在有利于抑制丝状菌的生长,能克服传统活性污泥法常见的污泥膨胀问题。

◇按照水力学的观点,活性污泥的沉降,以在完全静止状态下沉降为佳,IMC几乎是在静止状态下沉降,它们似乎更趋近于这一观点,因此,沉降的时间短,效率高。

◇IMC可根据来水的水温、水量、水质情况调节运行工况,以适应不同情况的运行需要。

◇利用电动阀、电磁阀、液位计、溶解氧仪、自动记时器及可编程序控制器可使IMC污水处理系统的运行过程自动化。

因此,IMC工艺可以适应处理低、中、高浓度氨氮废水的需要,在处理合成氨废水时成功的经验很多,目前多数成功处理合成氨废水的范例多为IMC工艺。

扫一扫,手机浏览

扫一扫,手机浏览